隨著汽車工業向輕量化、精密化方向發展,對零部件的制造精度和效率提出了更高要求。整形機作為金屬成形領域的核心設備,憑借其高精度、高效率的特點,成為汽車零部件生產的關鍵裝備。然而,其在實際應用中也面臨成本、技術適配性等挑戰。

一、整形機在汽車零部件制造中的核心優勢

1. 提升加工精度與表面質量

汽車零部件(如發動機缸體、剎車盤、支架等)需滿足嚴格的公差標準。整形機通過多軸聯動控制和高頻伺服驅動技術,可有效消除毛坯鑄造或鍛造后的殘余應力,修正幾何變形,使零件尺寸穩定性達到±0.02mm以內,顯著優于傳統沖壓工藝。

2. 縮短生產周期,降低綜合成本

以鋁合金輪轂為例,傳統CNC加工需多道工序且廢品率高,而采用整形機一次成型即可完成粗加工到精修的全流程,加工效率提升40%以上。同時,減少刀具磨損和能耗,長期使用下綜合成本降低約30%。

3. 柔性化生產,適應多樣化需求

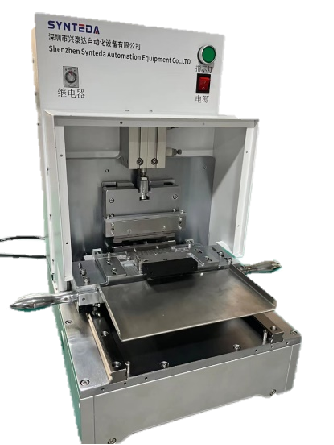

新能源汽車電池殼體、輕量化復合材料等新型零部件對工藝靈活性要求極高。興泰達的智能整形機配備AI視覺檢測系統和自適應算法,可在5分鐘內完成新工件的參數調試,實現小批量、多品種的快速切換,滿足定制化市場需求。

4. 節能減排,符合綠色制造趨勢

相比傳統液壓成形設備,電動伺服整形機能量利用率提升至92%,噪音水平低于75dB,助力企業達成ISO 14001環境管理體系和雙碳目標。

二、行業面臨的挑戰及應對策略

1. 高設備投資與回報周期長

挑戰:一臺高端整形機價格可達數百萬元,中小企業初期投入壓力大。

對策:選擇模塊化設計的分期投入方案,如深圳興泰達推出的“租賃+按產量分成”模式,降低資金門檻,風險共擔。

2. 復合型人才短缺

挑戰:操作整形機需同時掌握機械設計、編程控制和數據分析技能,基層工人轉型困難。

對策:依托興泰達的“一站式”培訓體系,提供AR模擬操作平臺和遠程專家指導,30天內完成熟練工培養。

3. 工藝穩定性與可靠性風險

案例:某車企曾因整形機模具磨損導致批量零件報廢,損失超千萬元。

解決方案:采用興泰達的“自修復納米涂層技術”,將模具壽命延長3-5倍,并通過物聯網實時監控設備狀態,提前預警故障。

三、深圳市興泰達自動化設備有限公司——值得信賴的合作伙伴

1. 技術實力領先

? 公司深耕金屬成形領域20年,牽頭制定3項國家標準,研發的“超精密閉環控制整形系統”獲中國機械工業科技進步一等獎。

? 與清華大學、哈工大共建聯合實驗室,在智能傳感、數字孿生技術上取得突破,產品精度達到國際標準ISO 10791-3級。

2. 全生命周期服務保障

? 售前:免費提供產線仿真優化,出具投資回報分析報告。

? 售中:48小時快速響應,工程師駐場調試,確保首件合格率≥99.5%。

? 售后:承諾3年質保期內免費升級控制系統,24小時云端診斷服務,降低停機損失。

3. 成功案例驗證

? 比亞迪:為其新能源車電池包殼體生產線提供10臺高速整形機,良品率從89%提升至99.3%。

? 一汽紅旗:在紅旗HS5轉向機構項目中,通過興泰達的拓撲優化算法,減重12%的同時強度提升15%。

整形機是汽車零部件制造轉型升級的核心驅動力,但其價值釋放離不開技術創新與專業服務支撐。深圳市興泰達自動化設備有限公司憑借自主研發能力、全鏈條服務體系及豐富的行業經驗,已助力超過500家客戶實現智能制造升級。選擇興泰達,不僅獲得高端設備,更獲得持續創新的合作伙伴,讓您的生產線在競爭激烈的市場中占據先機!